ポンプ整備から可能性を拡張するデジタル3D技術

2023年11月11日様々なポンプを大量に整備する現場からのチャレンジ

クボタ枚方製造所内にあるポンプの整備工場。

日本全国のポンプ施設やプラントなどで使用されいているポンプが、メンテナンスのために運び込まれてきます。様々なタイプのポンプや人が入ることができるほど大きなポンプなど多種多様なポンプを分解してメンテナンスをすることができます。

繁忙期には足の踏み場もないくらい多数のポンプが運び込まれ、分解された無数の部品でいっぱいに。

この工場でそれぞれのポンプの整備方法を検討し指示用の仕様書を作成したり、必要な部品の手配などを行う設計部門の業務の傍ら、より正確でより効率のよい整備を可能にする3D技術活用にチャレンジするワーキンググループの中心となるメンバーに話を聞きました。

部品の劣化を客観的に可視化する3Dデジタルツイン

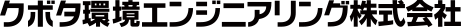

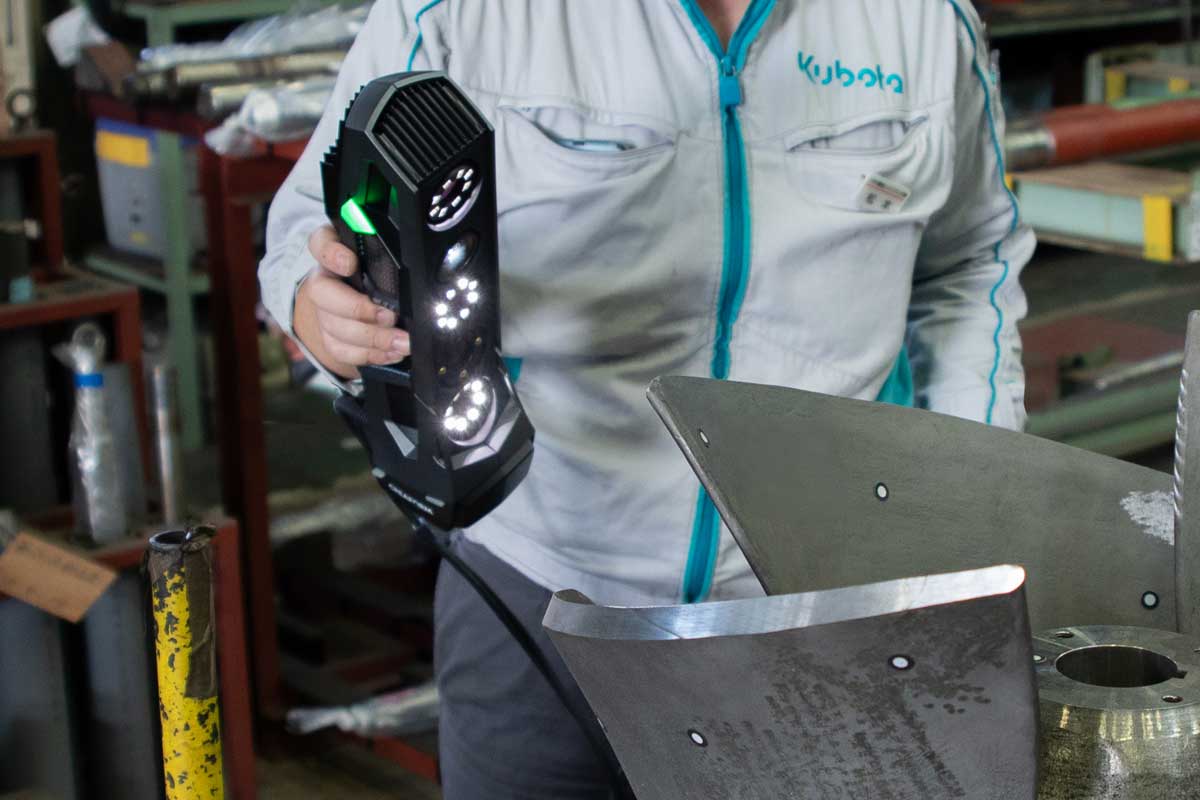

まずは工場やポンプ場などでポンプの整備を行う際に、何年か使った劣化した羽根車やケーシングライナーといった主要部品の形状をハンディスキャナーで3Dデータとして取得して、実際に稼働しているポンプのパーツを、まさに双子のようにデジタル空間で再現します。

そのデータと納入時の3Dデータの形状と重ね合わせて比較して、どれだけ摩耗しているか、腐食でどれだけ減肉しているかなどの劣化診断を行います。

また、取得した3Dの形状から流体解析を行なってどれだけ性能が落ちているかを数値化することができます。

「国土交通省が「事後保全」から「予防保全」への転換を推し進めていますが、私たちも3Dデータの取得・活用で状態を監視してお客様に予測の傾向管理情報を提供することで、整備計画の立案にも貢献できると考えています。」

デジタル技術への理解と共感が必要

取り組みのスタートは8年前。当初は周囲の理解も薄かったですがが、ここ2、3年はいろいろなところでデジタル技術活用が話題になってきている印象があります。

「さらに加速する必要があると思っています。そのためにはこの技術で何ができるのか、お客様も含めより多くの方にアピールしていくことが大切ですね。」

開発している技術やサービスの周知が進めば、まだ見えていないお客様の課題や要望もさらに見える可能性につながると同時に、プロジェクトも活性化され拡張のスピードアップも期待されます。

「こんなことはできますか?みたいな声をたくさんいただくことができれば、アイデアや経験も積み重なっていって、ノウハウというか知識として蓄積されるんじゃないかなと思います。」

クボタグループならではの連携で加速度的に広がる可能性

現在は過去に作成された図面の情報から3Dモデルを作成して、整備時にスキャンしたデータと比較しています。実際に製造納入された実物との誤差が反映されないので不整合な部分が出てきてしまいます。

今後は株式会社クボタの製造部門とも連携して、新たに製造される羽根車などの部品の3Dデータの取得が進めば、より正確に経年劣化の状態や傾向を可視化することができるようになり、クボタグループならではのサービスクオリティの向上にもつながります。

また、ポンプだけでなくリサイクルプラントなどで使用されている機器のメンテナンスなど水循環、資源循環の様々なステージでの応用も可能になる日も近いかもしれません。

「たとえば現場と同じ3Dデータを遠隔で共有できるようにするとか、すでにあるホロレンズを利用したAR点検サービスなどとの連携とか、まだまだいろいろできると思います。」

業務改善・業務改革にとどまらず、サービス品質の向上、新しいサービスの開発へとイメージは膨らみます。

「これまでばらばらで動いているいろいろな技術も、もうちょっと大きな括りの中に全部一回集約して、そこからまた組み合わせていくパズルみたいな感じでやっていったらもっともっと発展していくんじゃないのかな?っていうのは結構前から思っています。」

さらにいろいろな人や技術、未知の領域とのつながりを求めてプロジェクトは加速しそうです。